국내 연구진이 산소의 확산 특성을 이용해 3차원 형상을 구현할 수 있는 포토리소그래피 공정 기술을 개발했다.

KAIST는 김신현 생명화학공학과 교수 연구팀이 개발한 포토리소그래피 공정 기술에 대한 연구결과가 네이처 커뮤니케이션스 온라인판에 게재되고, 저널의 대표 그림으로 선정됐다고 25일 밝혔다.

포토리소그래피는 반도체 웨이퍼 위에 감광 성질이 있는 포토레지스트를 얇게 바른 후 원하는 마스크 패턴을 올려놓고 빛을 가해 집적회로나 부품, 박막회로 등을 만들어 넣는 기법이다.

그러나 기존 포토리소그래피 공정은 자외선이 항상 수직 방향으로 내리쪼여 빛의 노출 방향에 따라 형성되는 미세패턴이 2차원으로만 제조되는 한계가 있었다.

김 교수팀은 이러한 문제점을 해결하기 위해 산소를 이용함으로써 3차원 패턴을 제조하는 데 성공했다.

산소는 일반적으로 빛을 이용한 중합 반응에서 물질을 굳게 하는 경화작용을 방해하는 요소로 알려져 있다.

김 교수팀은 이러한 점을 역으로 이용했다.

일부 영역에만 자외선을 노출시켜 해당 부분만 산소 농도를 감소시키고 나머지 영역의 산소 농도는 유지되도록 했다. 이 과정에서 농도 차이로 산소 확산 현상이 발생하면서 경화작용도 시간차를 두고 이뤄져 3차원 형상의 패턴이 형성된다.

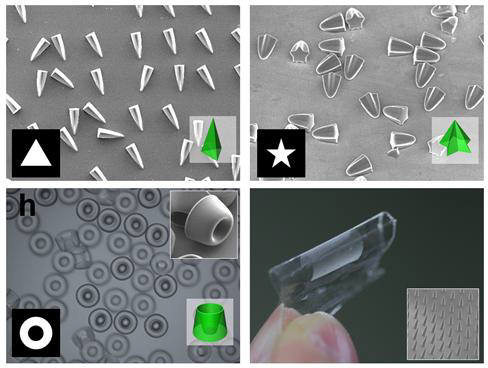

이 기술을 이용하면 사용자가 확산 방향과 속도를 의도적으로 조절해 다양한 모양의 3차원 미세 패턴을 제작할 수 있게 된다.

자성 입자를 삽입해 자기장을 이용한 의료용 패치를 만들거나 온도에 따라 팽창하고 수축하는 젤을 삽입해 곡면을 갖는 형태의 필름도 제작할 수 있다.

이 기술로 디스플레이 소자를 포함한 다양한 전자기기의 광학소자, 패치형 약물 전달체, 물과 기름에 젖지 않는 표면 등 첨단 기술의 상용화를 기대할 수 있게 됐다.

김신현 교수는 “3D 프린팅 기술은 혁신적이지만 미세 형상 제어와 대량 생산이 어려운 반면 이 기술은 3차원의 미세 패턴을 대량 생산할 수 있다”며 “대부분의 학계와 산업계에서 포토리소그래피 장비를 사용하기 때문에 큰 파급효과가 있을 것”이라고 말했다.

연구팀은 연구결과를 2013년 불의의 사고로 고인이 된 콜로이드·유체역학 분야 세계적 대가 故 양승만 교수(前 KAIST 생명화학공학과 교수)에게 헌정했다.

이번 연구는 미래창조과학부 산하 한국연구재단의 중견연구자 지원사업으로 수행됐다.

대전=신선미기자 smshin@etnews.com