삼성디스플레이와 LG디스플레이가 플렉시블 유기발광다이오드(OLED) 박막봉지 공정에 원자층증착(ALD) 기술 도입을 검토하고 있다. 양사 모두 장비 협력사와 손잡고 ALD 장비를 개발해 내부 검증 중이다. ALD 공정을 도입하면 유기물을 수분과 산소로부터 차단하는 효과가 커져 전체적으로 플렉시블 OLED 패널 수명과 성능을 끌어올릴 수 있다.

22일 업계에 따르면 삼성디스플레이와 LG디스플레이는 플렉시블 OLED 공정에 ALD 기술 도입을 준비하고 있다. 주성엔지니어링, 원익IPS, AP시스템, 테스가 디스플레이용 ALD 기술과 장비를 보유했다. LG디스플레이가 먼저 ALD 연구를 마치고 공정 도입을 위한 개발을 시작했으며 최근 삼성디스플레이가 ALD 도입을 서두르고 있다.

양사 모두 ALD 기술을 연구개발했으나 최근 플렉시블 OLED 설비에 활발히 투자하면서 실제 도입 가능성을 타진하고 있다. 연구개발을 마치고 상용화를 위한 개발 단계에 돌입했다.

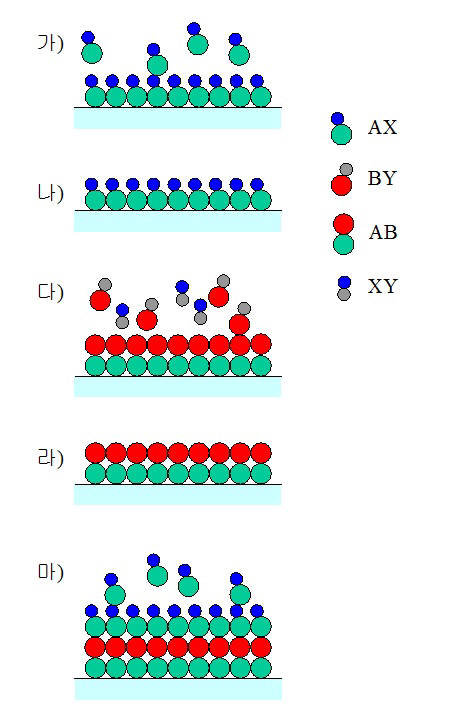

유기물 소재인 OLED는 수분과 산소에 취약한 게 단점이다. OLED 소재를 보호하기 위해 얇은 막을 여러 번 덧씌워 수분과 산소로부터 소재를 보호한다. 패널 제조사마다 박막층을 덮는 횟수는 다르지만 유기물 박막과 무기물 박막을 약 3~5회 번갈아 가며 OLED 소재를 덮는 바이텍스(Vitex)사 방식을 사용한다.

일반적으로 무기물 박막 봉지에는 플라즈마화학기상증착(PECVD), 스퍼터링, ALD 기술을 사용할 수 있다. 유기물 박막 증착에는 카티바의 잉크젯 프린팅 기술을 활용한다. 삼성디스플레이와 LG디스플레이 모두 무기물 박막 형성 공정에 PECVD 기술을 사용한다.

최근 PECVD 대신 ALD 기술을 도입하려는 것은 플렉시블 OLED 수명과 성능을 개선할 필요성이 커졌기 때문이다. 플렉시블 OLED 수요가 커지는데 비해 생산성이 떨어지는 것도 문제다.

ALD 기술은 화학기상증착 방법 중 하나다. ALD 금속을 포함한 원료와 반응 가스를 교차하며 주입해 원자 단위로 박막을 성장시키는 방식이다. 균일도가 높은 치밀한 박막을 넓은 면적으로 성장시킬 수 있다. 유기물을 분자층 단위로 성장시키는 분자층증착(MLD) 기술과 함께 사용하면 낮은 온도에서도 다층의 수분·산소 투과 방지막을 형성할 수 있다.

디스플레이에 ALD 기술을 적용하면 박막 불순물을 최소화하고 균일한 두께로 박막을 형성할 수 있는 게 강점이다. 양질의 박막을 구현하므로 수분과 산소로부터 OLED 소재를 보호하는 효과가 커진다. 무기물 박막 두께를 서로 다른 나노미터 단위로 구현해 교대로 적층하면 총 박막 두께를 최소화하면서 수분투과도(Water Vapor Transmission Rate)를 매우 낮은 수준으로 구현할 수 있다.

박막 조성을 다양하게 구현할 수 있어 기존 CVD 방식의 소재 한계를 극복할 수 있는 것도 장점으로 꼽힌다.

반도체 업계에서는 미세 공정 때문에 ALD 도입이 활발하다. 하지만 디스플레이 업계에서는 ALD 도입을 망설여왔다. 장비 비용이 PECVD보다 비싼데다 6세대급 대면적 적용, 증착 속도가 난제였기 때문이다. 최근 일정 수준으로 문제를 해결해 실제 도입 가능성이 높아진 분위기다.

업계 한 관계자는 “일반화해 비교할 수는 없지만 대략적으로 ALD 증착 속도는 PECVD보다 10배가량 늦다고 볼 수 있다”며 “증착 속도가 느려 생산성이 떨어지는 문제와 대면적 적용이 양산에 최대 걸림돌이지만 양질의 박막을 훨씬 얇게 조성할 수 있다면 실제 공정 도입 가능성을 검토할 만하다”고 말했다.

배옥진 디스플레이 전문기자 withok@etnews.com