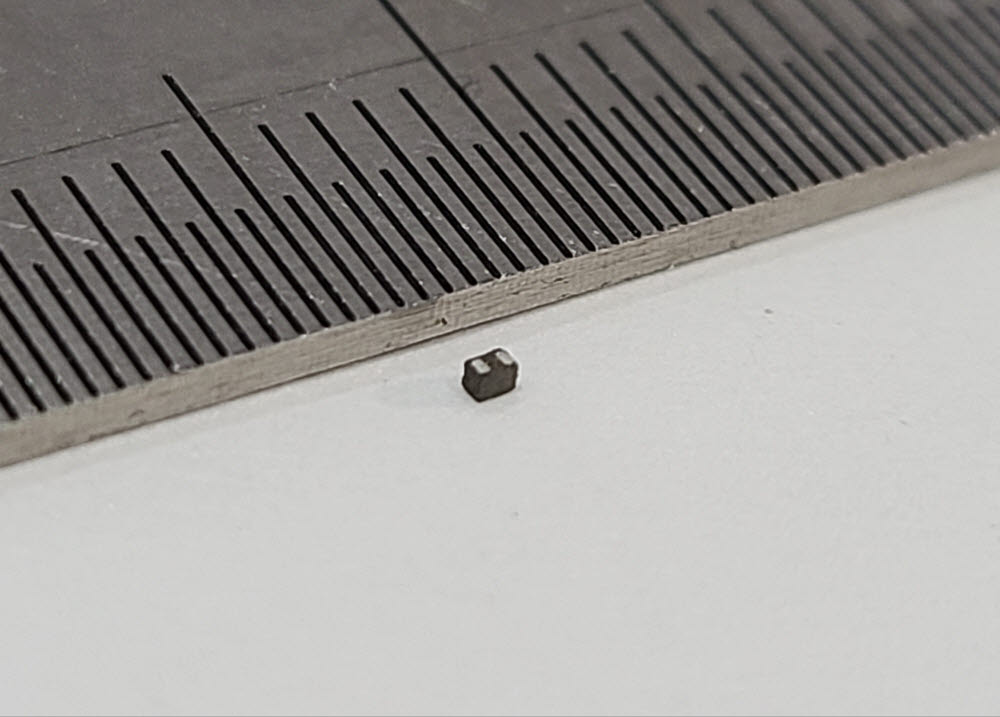

“실험 중 샘플을 떨어뜨리거나 바람에 날아가는 경우가 종종 있었는데, 크기가 워낙 작다 보니 찾는 게 쉽지 않았습니다. 샘플을 찾기 위해 실험실 바닥을 쓸어 담았던 기억이 납니다.”

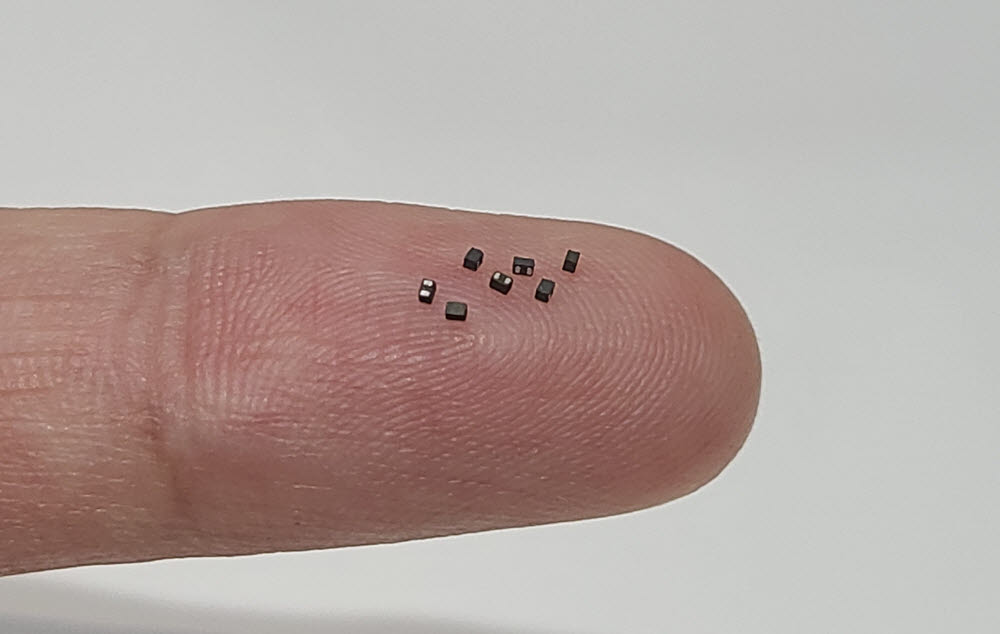

삼성전기는 최근 세계에서 가장 작은 파워인덕터를 개발해 화제를 모았다. 제품은 크기가 가로 0.8㎜, 세로 0.4㎜에 불과해 손으로 집는 건 고사하고 눈으로 알아보기 힘들 정도다.

작은 먼지나 부스러기처럼 보이는 부품이지만 파워인덕터는 전자기기에서 빼놓을 수 없는 존재다. 스마트폰, 웨어러블 기기, 전기자동차 등에 전류가 안정적으로 흐르게 돕는 필수 부품이다.

IT 기기는 갈수록 기능이 다양해지고 고성능화가 빠르게 진행되고 있다. 반면에 전체 제품 디자인은 얇고 가벼워야 한다. 탑재할 부품 수는 늘었지만 내부 공간은 줄어드는 추세다.

삼성전기는 이 같은 트렌드에 초소형 파워인덕터를 선제 개발했다. 전자소자선행개발그룹 김범석 그룹장은 “2015년 소형화를 위한 핵심 기술개발을 시작했고, 2018년부터는 과제를 본격화했다”고 말했다.

크기를 줄이면서 전기적 특성을 만족시키는 게 가장 큰 숙제였다. 성능을 결정짓는 요소들이 한 쪽을 만족시키면 다른 한 쪽이 부족해지는 '트레이드오프' 관계에 있었기 때문이다.

연구진들은 여러 방법을 고민하다 '가까운 곳'에서 해답을 찾았다. 류정걸 프로는 “파워인덕터의 특성은 크게 자성재료, 내부코일, 칩 절연 세 가지 기술에 의해 결정되는데, 개발 초기에는 내부코일 기술 개선에 집중했다”며 “하지만 이것만으로는 부족했고 삼성전기가 보유하고 있는 칩 절연기술, 박층화, 재료기술 등을 융복합해 초소형 제품을 개발할 수 있었다”고 말했다.

일반적인 파워인덕터는 구리선을 감아서 만든다. 그러나 이런 권선형은 소형화에 한계가 있었다. 연구원들은 접근 방법을 달리했다. 기판 위에 코일을 얇게 쌓는 '박막' 방식을 고안했다. MLCC 사업에서 축적한 재료기술과 반도체용 기판 제조공법을 파워인덕터에 활용한 것이다.

이영일 프로는 “반도체 노광과 현상 공법을 활용해 기존보다 훨씬 미세하고 정밀한 코일을 형성할 수 있었다”면서 “개별 부품 단위로 가공하던 기존 방식과 달리 기판 단위로 파워인덕터를 만들어 생산성도 크게 향상됐다”고 강조했다.

연구진의 노력은 결실로 이어졌다. 아직 양산 전임에도 불구하고 글로벌 모바일 회사 공급이 예약됐다.

2007년 휴대폰용으로 파워인덕터 사업을 시작한 삼성전기는 소형화 기술을 발전시킬 계획이다. 스마트폰이나 웨어러블뿐 아니라 자동차에서도 첨단운전자보조장치(ADAS)와 인포메이션 기능 확대에 따라 고품질·소형화에 대한 수요가 커지고 있어서다.

문병철 프로는 “소형화와 함께 고전류화에 대한 요구가 커질 것 같다”며 “자동차 시장 성장을 주목하고 있다”고 말했다.

윤건일기자 benyun@etnews.com