무게가 10㎏에 달하는 8세대(2200×2500㎜) LCD 유리기판을 ‘공중부양’시켜 이송하는 장비가 국내서 처음 개발됐다. 기존 LCD 생산라인에서 사용하고 있는 롤러 장비에 비해 초기 투자 및 유지보수 비용을 30% 이상 절감할 수 있어 국내외 LCD 업체로 공급 확대가 기대된다.

태성기연(대표 정효재)은 8세대 유리기판을 공기로 부양시켜 이송하는 ‘에어 컨베이어(Air Conveyor)’ 시스템 개발에 성공했다고 10일 밝혔다.

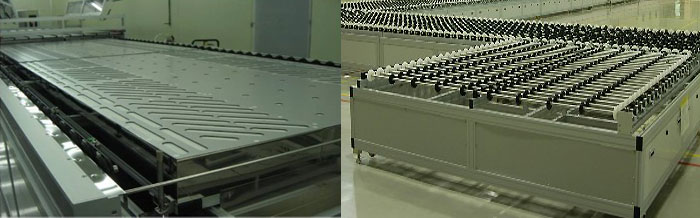

이 회사가 개발한 에어 컨베이어 시스템은 LCD 제조 공정에 필수적으로 적용되는 물류 장비다. 기존 장비가 롤러 위에 유리기판을 올려 이송하는 방식이었다면, 이 시스템은 공기 부상 유닛의 바람을 이용해 유리기판을 평균 5.5㎜ 정도 들어올려 이송한다. 이송 과정에서 유리기판에 직접 닿는 롤러가 없어짐으로써 기판 처짐 및 파손 위험이 크게 줄일 수 있는 것이 특징이다.

정효재 사장은 “에어 컨베이어 시스템은 안정성은 물론 고속 이송이 가능해 LCD 생산 라인의 효율성을 크게 향상시킬 수 있다”며 “무엇보다 초기 투자 및 유지보수 비용을 큰 폭으로 줄일 수 있는 것이 가장 큰 장점”이라고 말했다. 태성기연 측은 공기 부상 유닛 등 주요 부품을 간소화해 초기 투자 비용을 기존 롤러 시스템보다 30% 줄일 수 있다고 밝혔다. 특히 유지보수 비용의 경우 8세대 라인에서 10년간 운용할 경우 절반으로 줄일 수 있다고 덧붙였다.

정 사장은 “부품 수(342개)를 기존 롤러 장비(1355개)의 75% 수준으로 줄여 설계 및 제작 기간을 단축할 수 있는 것은 물론 유지보수도 간편하다”며 “라인 개조와 증설시 부품을 재활용 할 수 있어 8세대는 물론 향후 11세대 대형 LCD 양산 라인에도 효과적으로 적용할 수 있다”고 밝혔다.

한편 이 시스템은 연내에 국내 LCD 업체의 8세대 양산 라인에 최초로 적용될 예정이다. 그동안 많은 장비업체가 공중부양 시스템을 시도했지만, 안정성을 검증하기 어려워 실제 양산라인에 적용된 사례가 없었다는 점에서 주목된다. 이에 따라 국내는 물론 해외 LCD 업체로 수출 확대도 기대됐다.

양종석기자 jsyang@etnews.co.kr