버려지는 나무를 수소로 전환하는 기술이 개발됐다.

포스텍(POSTECH·총장 김무환)은 김동표 화학공학과 교수·통합과정 임세준 씨 연구팀이 류정기 울산과학기술원(UNIST·총장 이용훈) 에너지화학공학과 교수·통합과정 오현명 씨와 공동으로 폐목재를 수소와 고부가가치 화합물로 전환하는 공정법을 개발했다고 2일 밝혔다. 이 기술을 활용하면 이산화탄소가 배출되지 않을 뿐만 아니라, 수소와 함께 식품·의약품의 원료로 쓰이는 바닐린(Vanillin)을 얻을 수도 있다.

최근 생산되는 수소 중 상당수는 생산 시 이산화탄소가 함께 만들어지는 '그레이 수소'다. 친환경 에너지원 수소를 만들기 위해 지구온난화 주범인 이산화탄소를 만들게 되는 모순적 상황이 벌어지는 것이다. 대안으로 물분해를 통한 그린 수소(Green hydrogen) 생산 공정이 주목을 받았지만, 이 공정은 전력 소모가 커 생산 단가가 높고 폭발 위험이 따른다.

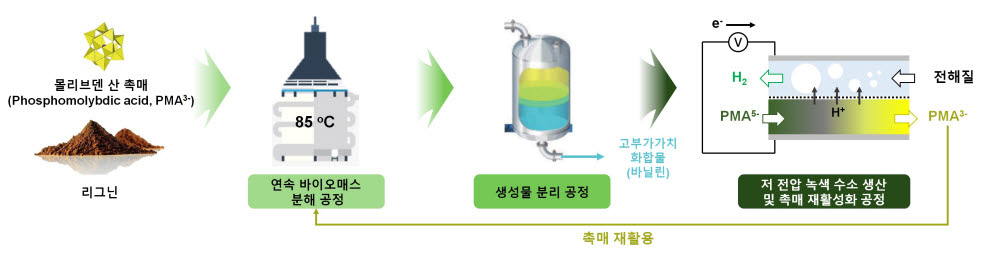

연구팀은 몰리브덴(Mo) 기반 저렴한 금속 촉매를 활용, 폐목재를 분해해 그린 수소로 만드는 연속 공정법을 개발했다. 촉매에 의해 바닐린이 만들어지고, 그 과정에서 비활성화된 촉매를 재활성화하는 공정 중에서 수소를 생성하는 원리다.

이 기술은 물질·열 전달 효율을 극대화하는 미세유체기술이 적용돼 기존 폐목재 분해 공정의 한계였던 공정 시간이 12시간에서 30분으로 대폭 줄었다는 게 특징이다. 또 연속 분리 공정을 통해 폐목재 분해 산물로 인해 발생할 수 있는 전극의 오염을 방지할 수 있다. 폐목재가 분해되며 비활성화됐던 촉매가 수소 생산 과정에서 자동으로 재활성화돼 연속 공정이 가능하다.

이 공정은 물분해 공정 대비 절반 수준 전력이 소모돼 공정비용을 크게 줄일 수 있는 것으로 조사됐다. 폭발 위험도 없다. 쓸모없는 폐목재를 활용해 적은 비용으로도 빠르게 수소·고부가가치 화합물을 생산할 방법을 제시했다는 평가다.

한국연구재단 기초연구사업(리더연구자지원사업 창의연구)의 지원을 받아 이뤄진 이번 연구 논문은 최근 국제학술지 '어드밴스드 사이언스'에 게재됐다.

포항=정재훈기자 jhoon@etnews.com