스마트폰과 인공지능(AI) 서비스 성능·안정성은 반도체 표면을 얼마나 고르고 정밀하게 가공하느냐에 달려 있다.

이런 가운데 한국과학기술원(KAIST·총장 이광형) 연구진이 '사포' 개념을 나노 기술로 확장, 반도체 표면을 원자 수준까지 균일하게 가공할 수 있는 신기술을 개발했다. 고대역폭 메모리(HBM) 등 첨단 반도체 공정에서 표면 품질과 가공 정밀도를 크게 향상시킬 가능성을 보였다.

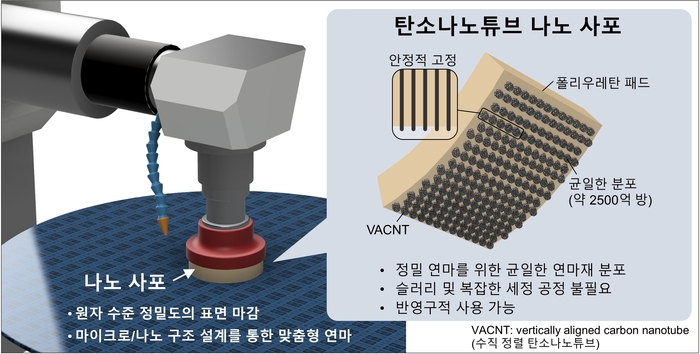

KAIST는 김산하 기계공학과 교수팀이 머리카락보다 수만 배 가는 탄소나노튜브를 연마재로 활용한 나노 사포를 개발했다고 11일 밝혔다.

일반 사포는 연마 입자를 접착제로 붙이는 방식이어서, 미세한 입자를 고르게 고정하기 어려웠다. 이에 반도체 산업에서는 연마 입자를 분산시킨 화학액, 즉 '슬러리'를 사용하는 평탄화 공정(CMP)을 활용해 왔다. 하지만 이 방식은 추가 세정 공정이 필요하고, 폐기물이 많이 발생했다.

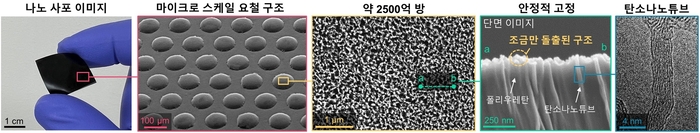

연구팀은 문제를 해결코자 사포 개념을 나노 수준으로 확장했다. 탄소나노튜브를 수직으로 정렬한 뒤 폴리우레탄 내부에 고정하고, 표면에 일부만 노출시키는 방식으로 나노 사포를 구현했다. 이 구조는 연마재 이탈을 구조적으로 억제해 표면 손상 우려를 없앴으며, 반복 사용에도 안정적인 성능을 유지했다.

개발한 나노 사포는 가장 미세한 상용 사포보다 약 50만 배 높은 연마재 밀도(입방수)를 갖췄다. 일상에서 사용하는 사포가 보통 40~3000 입방수인데, 나노 사포는 10억 이상 입방수를 갖는다.

실제 실험에서 나노 사포는 거친 구리 표면을 수 나노미터 수준까지 매끄럽게 가공할 수 있었으며, 반도체 패턴 평탄화 실험에서는 기존 CMP 공정과 비교해 '디싱(dishing) 결함'을 최대 67%까지 줄이는 결과를 보였다. 디싱 결함은 배선 중앙이 움푹 파이는 현상으로, HBM 등 첨단 반도체 성능·신뢰성에 영향을 미치는 주요 결함이다.

특히 이 기술은 연마재가 사포 표면에 고정된 구조여서, 기존 공정처럼 슬러리 용액을 지속적으로 공급할 필요가 없다. 이에 따라 세정 공정을 줄일 수 있고 폐슬러리도 없어, 반도체 제조 공정을 보다 친환경적으로 전환할 수 있는 가능성을 제시했다.

연구팀은 이 기술이 AI 서버에 사용되는 HBM과 같은 첨단 반도체 평탄화 공정과, 차세대 반도체 연결 기술로 주목받는 하이브리드 본딩 공정에 적용될 수 있을 것으로 기대하고 있다.

김산하 교수는 “사포 개념을 나노 수준으로 확장해 초미세 반도체 제조에 적용할 수 있음을 보여준 독창적인 연구”라며 “이 기술이 반도체 성능 향상뿐 아니라 친환경 제조 공정으로 이어지길 기대한다”고 말했다.

강석경 기계공학과 박사가 제1저자로 참여한 이번 연구 결과는 '어드밴스드 컴포짓 앤 하이브리드 머티리얼즈'에 1월 8일 자로 온라인 게재됐다.

김영준 기자 kyj85@etnews.com