포스텍(POSTECH)·울산과학기술원(UNIST)·한국과학기술연구원(KIST) 연구팀이 마치 빵 반죽을 짧은 시간에 치대면서도 더 쫄깃하게 만드는 것처럼, 친환경 배터리를 만드는 데 걸리던 시간을 4분의 1로 줄이면서도 강도는 3배 더 높이는 데 성공했다. 이번 연구 성과는 에너지 소재 분야 국제 학술지 '어드밴스드 에너지 머티리얼즈(Advanced Energy Materials)' 온라인판에 게재됐다.

배터리 전극을 만들 때 보통 물이나 화학 용액을 사용하지만, 이를 쓰지 않고도 전극을 만드는 '건식 전극(dry electrode)'이 차세대 핵심 기술로 떠오르고 있다. 이 기술은 용매를 사용하지 않아 친환경적이고 비용을 절감할 수 있으며, 전극을 더 두껍게 만들어 같은 부피에 더 많은 에너지를 저장할 수 있다. LG에너지솔루션, 삼성SDI, 테슬라 등 글로벌 배터리 기업들이 이 기술에 주목하는 이유다.

그러나 산업화 단계에서 한계가 분명했다. 전극 제조에 시간이 걸리고, 만들어진 전극은 쉽게 부서졌다. 특히, 더 많은 에너지를 저장하기 위해 배터리를 지탱하는 접착제와 도전재(전도성 물질)를 줄이면 에너지 밀도는 높아지지만, 전극 구조가 불안정해지고 성능이 급격히 떨어졌다.

연구팀은 재료를 섞는 '니딩(kneading)' 공정에 문제가 있다고 판단했다. '니딩'은 밀가루 반죽을 치대듯 배터리 재료를 섞는 과정으로, 전극 구조와 물성이 결정되는 단계다. 그러나 이 과정에서 일어나는 변화를 정밀하게 제어하는 게 쉽지 않았다.

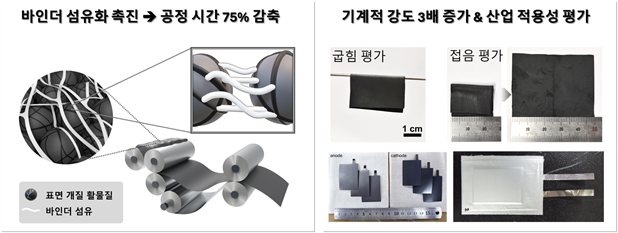

연구팀은 해결책으로 에너지를 저장하는 활물질 표면에 탄소나노튜브를 입혔다. 그러자 활물질 표면이 미세하게 울퉁불퉁해져 재료들이 서로 잘 엉기고 바인더가 그 사이사이를 촘촘하게 연결했다. 덕분에 가장 시간이 많이 소요되던 니딩 공정은 75% 이상 단축됐고, 전극 강도는 최대 3배 이상 향상됐다. 특히, 바인더 사용량을 10분의 1 수준으로 줄였는데, 바인더가 줄어들면 전극 내부의 공간이 더 확보되어 같은 부피에 더 많은 에너지를 저장할 수 있다.

나아가 연구팀은 1Ah(암페어시) 파우치형 배터리까지 제작해 실험실 수준을 넘어 실제 양산 가능성도 확인했다. 박규영 교수는 “이번 연구는 건식 전극 제조의 가장 큰 난제로 꼽혀온 '공정 속도'와 '구조적 취약성'을 동시에 해결했다“라며, 차세대 고에너지 배터리 생산을 앞당길 출발점이 되길 기대한다“라고 전했다.

한편, 포스텍 신소재공학과·배터리공학과 박규영 교수, 배터리공학과 통합과정 박조규 씨, UNIST 에너지화학공학과 정경민 교수, 통합과정 오혜성 씨, KIST 에너지저장연구센터 유정근 박사가 수행한 이번 연구는 과학기술정보통신부, 산업통상자원부 및 삼성SDI의 지원을 받아 수행됐다.

포항=정재훈 기자 jhoon@etnews.com