국내 연구진이 대부분 수입에 의존했던 연료전지 핵심부품 '탄소 복합체 분리판' 원천기술을 개발했다. 이후 중소기업 기술이전 및 지속적인 협력 끝에 국산화의 길을 열었다.

한국에너지기술연구원은 정두환 고온에너지전환연구실 연구원(UST 교원)팀이 확보한 발전용·건물용 연료전지 분리판 제조 원천기술을 씨엔티솔루션에 기술이전하고 공동연구를 진행, 탄소 복합체 분리판 양산 체계를 구축했다고 24일 밝혔다.

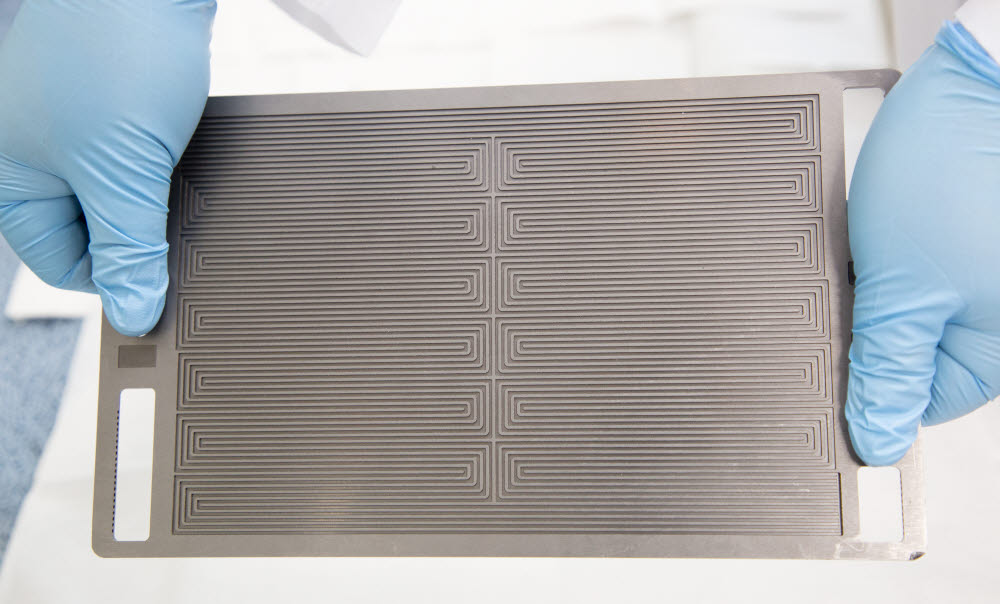

분리판은 연료전지 음극(수소)과 양극(산소)을 분리하고, 전극에 공급되는 수소와 산소 유로 역할을 한다. 또 전기화학 반응으로 생성된 전류를 전달한다. 보통 탄소계열이나 귀금속을 코팅한 금속판을 쓴다. 여러 개 단위 전지를 연결해 스택 골격을 구성한다. 스택 비용 절감, 에너지밀도 감소에 핵심이 된다.

연구진은 탄소나노튜브를 이용해 고강도·고내구성 탄소 복합체 분리판을 개발했다. 이는 기존 흑연 분리판보다 가볍고, 높은 전도도 및 강도를 가진다. 후가공 공정이 필요 없고 제조공정이 간단해 가격 절감과 양산화에 유리하다.

수요기업에서 요구하는 발전·건물·수송 등 다양한 분야 분리판 제조가 가능하다. 전기전도도, 굴곡강도 면에서 미국 에너지부(US DOE)가 제시한 차량용 연료전지 기술 목표를 150% 이상 달성했다. 고농도 인산 내구성 시험에서도 전혀 부식이 없어 저온과 중온 발전용 및 건물용 연료전지 스택재료로 사용할 수 있다.

연구진은 2018년 6월 원천기술을, 2021년 4월 양산기술을 씨엔티솔루션에 기술이전해 에너지연의 원천·양산기술과 기업의 생산기술을 접목했다. 에너지연 연구지도를 통해 탄소 복합체 분리판 양산 체계를 구축할 수 있었다.

씨엔티솔루션은 연간 1만5000개 분리판을 만들 수 있는 설비를 갖추고 개발 첫해 5억원 매출을 기록했다. 현재 25만개 양산설비를 구축 중이다.

이 기술은 에너지연과 씨엔티솔루션은 지난해 9월 산업통산부장관으로부터 신기술인증을 받았으며 씨엔티솔루션은 100대 강소기업에 선정됐다.

정두환 연구원은 “성공적인 기술이전을 통해 대부분 수입에 의존하고 있는 탄소 분리판의 국산화가 가능하게 됐다”며 “정부가 추진 중인 탄소중립 실현을 위한 연료전지 보급률 달성에도 기여할 수 있을 것으로 기대한다”고 밝혔다.

서정국 씨엔티솔루션 대표는 “에너지연에서 기획·진행하는 각종 연구사업을 통해, 우수한 연구 인력의 도움을 바탕으로 성공적으로 기술 개발 및 사업화를 진행할 수 있었다”고 말했다.

한편, 이번 연구는 나노융합 2020 사업(우수연구성과 사업화지원사업) 및 에너지연의 자체사업인 2020 성공후불제, 2021 산업연계형 과제 일환으로 수행됐다.

김영준기자 kyj85@etnews.com