한국생산기술연구원(원장 이낙규)은 한국과학기술원(KAIST), 서울대와 공동으로 격자 구조 나노섬유를 활용해 내구성이 뛰어난 수소연료전지용 전해질막을 개발했다고 25일 밝혔다.

수소연료전지는 두 개 전극과 이들 사이 수소 이온을 전도시키는 전해질막으로 구성된다. 전해질막이 연료전지 시스템 출력과 내구성을 좌우한다.

수소연료전지차(FCEV)는 빠른 충전으로 긴 거리를 주행할 수 있는 장점이 있는 반면 수소 충전소 부족, 높은 핵심부품 단가, 낮은 내구성이 시장 확대 걸림돌이 되고 있다.

특히 연료전지 구동 중 발생하는 전해질막 부피 팽창, 이로 인한 수소연료 기체의 크로스오버(수소 연료기체가 전해질막을 통과해 반대 전극으로 이동하는 현상)가 성능과 내구성을 떨어뜨리는 주요인으로 꼽힌다.

수축·팽창이 반복돼 전해질막이 손상되면 크로스오버가 일어나 출력이 낮아지고, 부반응이 발생해 전해질막 분해를 더욱 가속화시킨다. 전해질막 손상은 수소이온 전도도를 저하시키며, 이는 전기화학 반응에 악영향을 미쳐 연료전지 효율과 출력을 떨어뜨리게 된다.

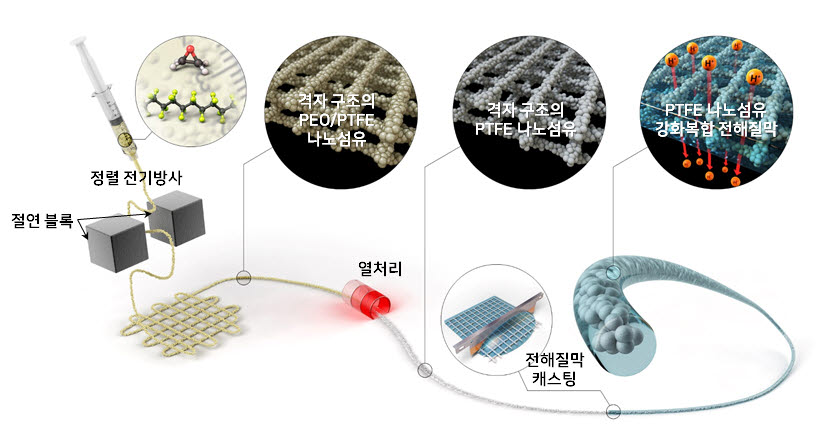

연구팀은 전해질막 부피 팽창을 해결할 수 있는 방안으로 나노섬유에 주목했다. 정렬 전기방사기술을 활용, 격자 구조 폴리테트라플로오로에틸렌(PTFE) 나노섬유 제조에 성공했다. PTFE는 높은 열안정성과 내화학성, 융점을 가진 고분자 물질이다.

정렬 전기방사기술은 노즐과 기판 사이에 형성되는 전기장 분포를 제어해 나노섬유에 방향성을 부여하는 신기술이다. 나노섬유 기공 크기와 방향성 제어가 가능해 1마이크로미터(㎛) 수준 기공을 가지는 격자 구조 PTFE 나노섬유를 제조할 수 있다.

연구팀은 이어 격자 구조 PTFE를 전해질막 보강용 지지체로 사용해 수소이온 전도도와 내구성을 높인 강화 복합 전해질막을 개발했다.

격자 구조 PTFE 나노섬유는 기공 사이로 수소이온 전달을 돕는 고분자 물질 침투가 용이하고, 고분자 물질 팽창·수축 시에도 안정적으로 전해질막 형태를 유지하는 것으로 나타났다.

개발된 강화 복합 전해질막은 수소연료전지 적용 시 기존 전해질막(0.6W/㎠)보다 우수한 출력 특성(0.85W/㎠), 내구성을 보였다.

수소차 구동환경을 모사해 연료전지 내부 습도 변화를 반복하는 실험에서 2만1000회 반복 후에도 크로스오버가 일어나지 않아 수소차용 연료전지에 바로 적용할 수 있는 내구성을 갖는 것으로 나타났다.

윤기로 박사는 “KAIST 연구팀이 개발한 정렬 전기방사 장비를 사용해 격자 구조 PTFE 나노섬유를 제조하고, 서울대 연구팀에서 이를 적용한 수소연료전지 성능평가를 진행했다”며 “향후 관련 기업들에 기술 지원, 나아가 수소차 활성화에 기여할 수 있는 연구를 지속하겠다”고 밝혔다.

한편 한국연구재단 개인기초연구사업을 통해 진행된 이번 연구에는 윤기로 생기원 박사팀, 김일두 KAIST 교수팀, 성영은 서울대 교수팀 외에 최준명 한양대 교수, 김진영 KIST 박사, 주병권 고려대 교수팀이 참여했다. 7월 에너지 분야 권위지 '나노 에너지(IF:19.069)' 온라인 판에 게재된 데 이어 오는 10월 정식출판될 예정이다.

해당 논문은 황창규 박사과정생(고려대, 연구 당시 생기원 현장연수생), 이경아 박사과정생(서울대)이 제1저자로 참여했다.

김영준기자 kyj85@etnews.com