“2028년 입고부터 출하까지 완전 무인 물류를 구현해 상용화의 기준을 만들겠습니다.”

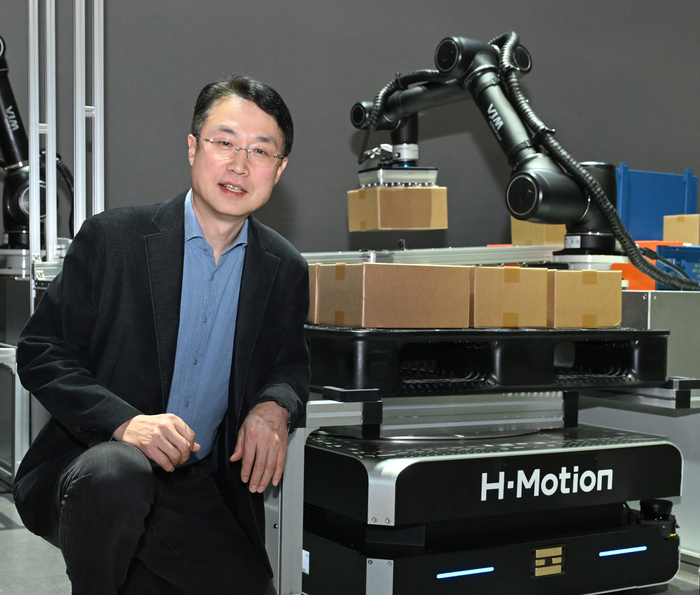

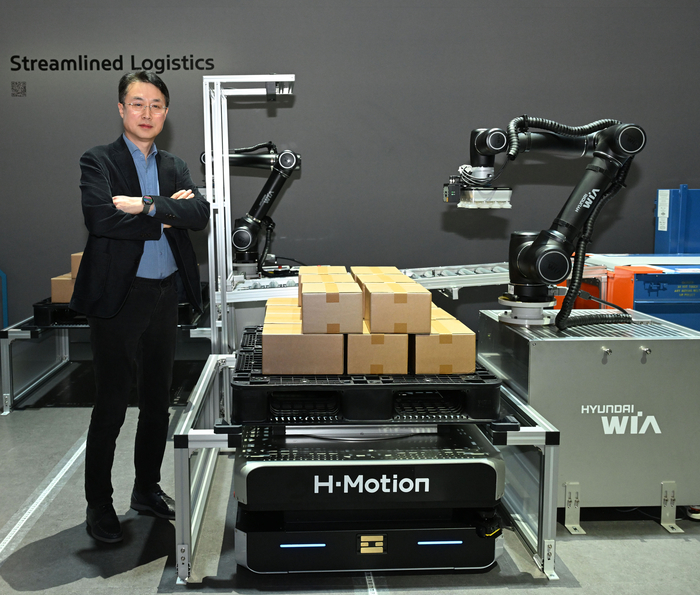

백익진 현대위아 모빌리티솔루션사업부장 상무는 “로봇만으로 자동화가 완성되지는 않는다. 설비가 함께 받쳐줘야 하고, 설비 자동화와 로봇 자동화를 하나의 방향으로 엮어 가고 있다”며 이같이 밝혔다.

현대위아가 '설비 자동화'에서 축적한 현장 경험을 바탕으로 '로봇 자동화'까지 확대하며 공장 물류 혁신을 가속한다. 입고 트럭이 공장에 들어오는 순간부터 완제품 출하까지 사람의 개입 없이 돌아가는 물류 체계를 2028년까지 구현한다는 목표다. 이를 위해 로봇 전용 브랜드 'h-motion'을 선보이고, 물류·주차·협동 로봇을 앞세워 그룹사는 물론 B2B(기업간거래) 시장으로 보폭을 넓힐 계획이다.

모빌리티솔루션사업부는 크게 로봇사업실과 SF사업실로 구성된다. 로봇사업실은 물류 로봇, 협동 로봇, 주차 로봇 등 실제 로봇 개발과 현장 적용을 담당하고, SF사업실은 전동화 모터 설비, 공장 자동화 설비, 리프트 등 설비 자동화를 맡는다. 현대차그룹 미국 신공장(HMGMA)에서 최초로 자동차 도어 장착 공정을 무인화한 것도 사업부의 성과다.

백 상무는 “현재 물류 로봇은 현대차와 현대위아, 현대모비스 공장에서 약 450대가 운영되고 있다”며 “공장별 편차는 있지만, 평균 약 20% 수준의 생산 효율 개선 효과가 나타났다”고 설명했다. 주차 로봇은 '대'가 아닌 '세트' 단위로 운용되는데, 2대가 1세트로 움직이며 약 45세트가 현장에서 가동 중이다. 주차 효율은 약 27% 향상된 것으로 나타났다.

주차 로봇은 기존 건물에도 적용이 가능하지만 조건이 따른다. 로봇 두께가 약 110㎜로 낮고, 차량을 들어 올리는 구조여서 바닥 평탄도와 하중 조건이 중요하다. 기존 주차장은 보강 공사가 필요할 수 있어, 처음부터 로봇 도입을 염두에 두고 설계한 신축 건물에 적용하는 것이 훨씬 효율적이다.

백 상무는 “완전 자동화를 위해 인공지능(AI)과 디지털 트윈 기술도 적극 도입하고 있다”며 “AI를 활용해 물류 로봇의 최적 이동 경로를 제어하는 트래픽 관리 기술과 고장 진단, 자동 복구 기술을 연구하고 있다”고 설명했다. 디지털 트윈을 통해 사무실에서 공장을 실시간으로 모니터링하고, 사전 시뮬레이션까지 가능한 체계를 2028년 시범 구축할 계획이다.

글로벌 경쟁 환경은 녹록지 않다. 중국 업체들은 연간 10만대 규모의 표준 모델을 대량 생산하며 가격 경쟁력을 앞세우고 있다. 현대위아는 단순 로봇 판매가 아닌 SI(시스템 통합) 기반 맞춤형 설계로 차별화하고 있다. 고객 요구에 맞춘 커스터마이징과 빠른 대응으로 경쟁할 방침이다.

백 상무는 “우리는 로봇을 판매하는 회사가 아니라 고객의 현장을 개선하는 회사가 되고자 한다”며 “생산성과 효율을 실제로 끌어올리는 솔루션을 제공해 중국 등 저가 업체와의 경쟁에서 앞서가겠다”고 강조했다.

정치연 기자 chiyeon@etnews.com