교육과 연구를 해 오던 대학이 현재는 연구성과 사업화 촉진에도 많은 자원을 투입하고 있다. 새로운 수익원 창출과 변화에 대한 요구로 연구중심과 기술사업화 등 산학협력까지 요구되는 만큼 대학들도 빠르게 변모하고 있다.

수도권 대학으로는 아주대가 그 변화에 놀라운 성과를 올리고 있다. 아주대는 지난해 전국 대학 기술이전 실적에서 연세대와 서울대, KAIST에 이어 4위를 차지하는 등 연구역량과 인프라를 통해 기업에는 지식재산을 제공하고 사회가치를 창출하는 것에 주력하고 있다.

원천기술 특허를 한국 포함, 다수 국가에 등록하고 응용 기술 분야별로 특허 포트폴리오를 구축해 기술사업화에 대한 경쟁력을 확보하는 데 노력하고 있는 아주대가 개발한 기술을 들여다보고, 우리 일상에서 어떻게 활용되는 지 알아본다.

[아주대 산학협력 ⑤] 미세금속배선이 함몰된 유연 투명전극 기판 제조기술

아주대 중개연구단의 '미세금속배선이 함몰된 유연 투명전극 기판 제조기술'은 연쇄파생형(One Source Multi Use) 원천기술로 사용하는 입자 기능 및 특성, 패턴에 따라 다양한 응용이 가능하다.

이 기술은 고가의 감광성 드라이 필름이나 증착·식각 공정을 생략할 수 있어 설비 비용이나 소재·환경 비용을 획기적으로 줄일 수 있다. 나노미터(㎚·10억분의 1m)부터 마이크로미터(㎛·100만분의 1m)까지 입자를 R2R(Roll to Roll)과 연속공정을 통해 필름으로 제조하고 제조된 입자를 용도에 따라 1마이크로미터 수준 선폭으로 다양한 패턴을 제작할 수 있다.

기존 투명전극 기판은 3차원(3D) 인쇄나 비접촉식 초음파 분사 방식으로 전도성 잉크를 분사하고 신터링(Sintering)해 미세금속패턴 및 전극·회로를 제조한다. 하지만 배선단락 문제와 전도도 결함 문제, 높은 제조비용 등이 단점이다.

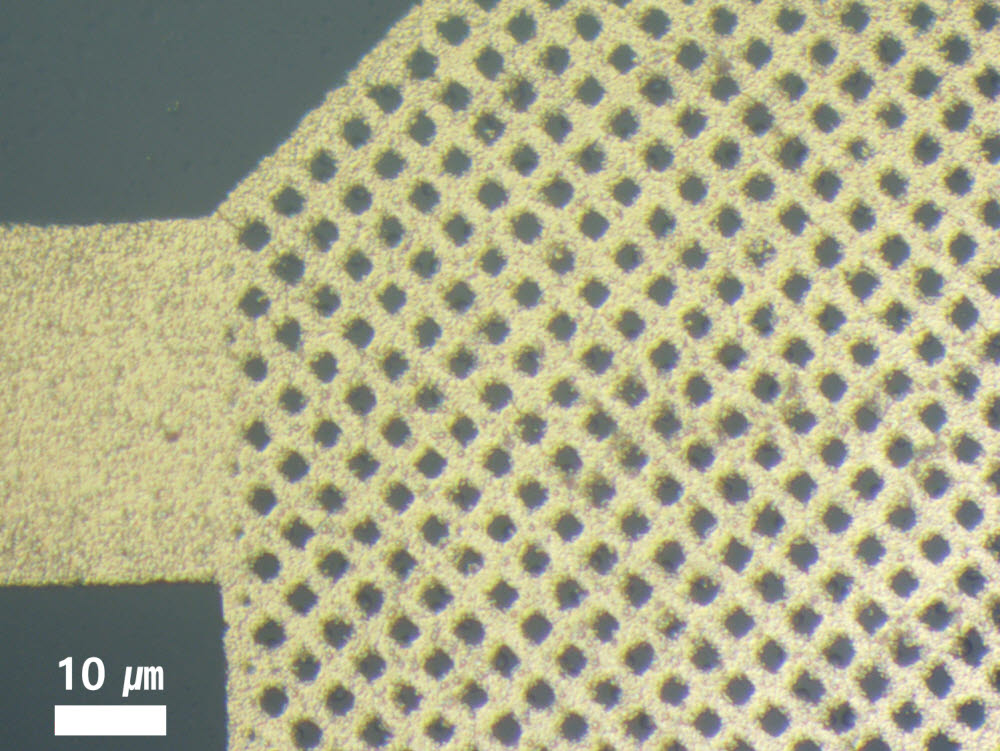

반면 아주대 투명전극 기판 제조기술로 제조된 금속패턴은 기판에서 거의 돌출되지 않으며 기판 표면에 전력(Trench) 구조를 만들고 공간을 금속으로 메꿔 도선을 제조한 것과 유사하게 만든다. 또 아주대 제조기술은 패턴 설계 및 변경이 자유롭고 일상용품 및 다양한 전자기기 부품에 신속하게 대응할 수 있다.

이 원천기술을 이용해 3D 세포구조로 이뤄진 오가노이드, 도전입자 초분산형 이방성 전도 필름(ACF), 재귀반사 입자 등은 상용화했으며, 마이크로LED 전계방식 검사소켓 등은 상용화를 앞두고 있다.

최근 나노미터 수준으로 금속입자를 배열하고 도금 공정을 통해 투명·유연·미세 금속배선을 제조하는 기술로 개발돼 5G·6G 안테나와 투명디스플레이 분야 소재로 활용될 것으로 기대한다.

미세금속배선이 함몰된 유연 투명전극 기판 제조기술은 한국을 비롯한 10개국에 특허등록을 완료했으며 디스플레이 분야 등 전자부품 소재, 센서, 화장품, 특수 광학 필름 등 응용 분야 개량기술특허(파생특허) 70여개가 등록 또는 출원 중이다.

김재호 아주대 응용화학생명공학과·대학원 분자과학기술학과 교수는 “'미세금속배선이 함몰된 유연 투명전극 기판 제조기술'은 초기 제조설비 구축에 대한 비용부담이 적은 장점이 있다”며 “중소·중견기업의 다양한 제품 제작에 적용이 가능한 만큼 다양한 애플리케이션 제품에 활용될 것”이라고 말했다.

수원=김동성기자 estar@etnews.com